随着全球制造业加速向智能化、绿色化迈进,中国机床行业在政策支持与技术创新的双重驱动下,正经历从“规模扩张”向“质量跃升”的关键转型。2024年至2025年一季度,行业不仅实现出口额稳步增长,更在高端化、智能化领域取得突破性进展。以下结合最新数据与趋势,深入解析行业复苏的核心动力与未来方向。

一、市场复苏:高端需求与智能化应用成增长引擎

智能机床市场爆发式增长

2024年中国智能机床市场规模突破800亿元,预计2025年将超1000亿元,年复合增长率达15%23。五轴联动加工中心、智能加工中心等高端产品需求激增,某汽车制造企业引入智能加工中心后,生产效率提升30%6。全球范围内,智能机床在航空航天、新能源汽车等领域的渗透率显著提高,例如电池制造专用机床需求同比增长25%6。出口结构持续优化

2024年机床出口额达112.67亿美元,同比增长7%,其中12月单月增幅21.7%,高端数控机床占比提升至45%8。国产数控系统(如广州数控GSK)出口量增长18%,打破对进口依赖,国际市场份额升至12%37。

二、技术创新:国产替代与技术融合成核心突破点

关键技术自主化加速

国内企业在数控系统、精密加工领域实现突破:沈阳机床自主研发的高精度数控系统误差控制在0.005mm以内,达到国际先进水平;华工科技推出集成AI算法的智能机床,实现自适应加工与预测性维护,故障率降低40%36。新兴技术深度融合

5G远程控制、工业物联网(IIoT)技术应用加速落地。例如,某企业通过5G技术实现跨国工厂机床实时监控,运维效率提升50%6。人工智能驱动的智能刀具研发亦取得进展,某国产涂层刀片寿命延长30%,成本仅为进口产品的1/38。

三、产业链协同:区域分化与集群效应并行

区域市场结构重构

沿海地区(长三角、珠三角)依托成熟的产业基础,占据国内60%以上的高端机床产能;中西部地区通过政策扶持(如“西部智能制造基地计划”),吸引企业投资,2025年产能预计增长20%45。上下游协同创新

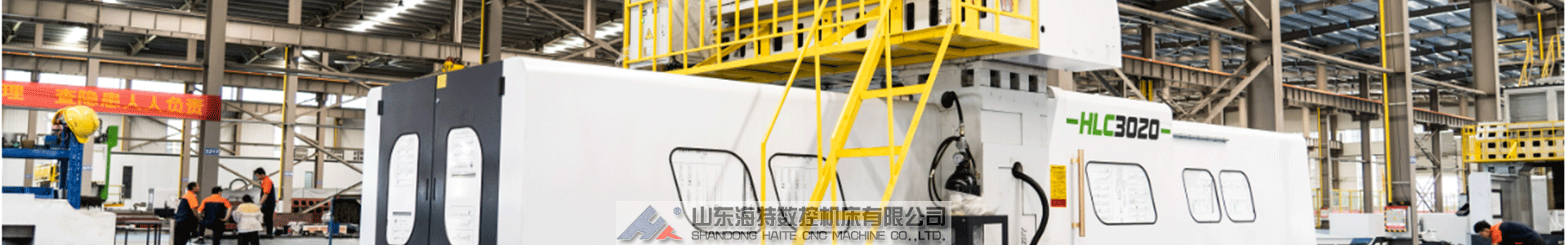

机床企业与汽车、航空等下游行业共建联合实验室,定制化开发趋势显著。例如,海天精工与新能源汽车厂商合作研发电池壳体加工专用机床,订单额超5亿元3。

四、国际竞争:从价格优势到技术品牌双轮驱动

全球市场份额提升

中国机床企业通过并购与合资加速国际化:沈阳机床与德国西门子合作开发高端数控系统,产品打入欧洲市场;科德数控在东南亚设立生产基地,2024年出口额增长35%38。应对国际竞争压力

尽管国产高端机床竞争力增强,但核心部件(如精密轴承、伺服电机)进口依赖度仍达40%2。为此,国家设立“工业母机专项基金”,支持关键部件研发,目标2025年国产化率提升至70%7。

五、挑战与趋势:绿色化与人才缺口成关键议题

绿色制造倒逼产业升级

节能型机床需求占比预计2025年达25%,某企业推出的低能耗数控机床能耗降低20%,获欧盟环保认证6。政策层面,“双碳”目标推动行业标准更新,要求机床全生命周期碳排放降低15%4。人才缺口亟待解决

智能机床领域专业人才缺口超50万,校企合作模式兴起。例如,清华大学与10家头部企业共建“智能机床学院”,计划年培养5000名复合型技术人才25。

结语

中国机床行业的复苏不仅是量的增长,更是质的飞跃。通过技术创新、产业链协同与国际化布局,行业正逐步摆脱“大而不强”的标签,向全球价值链高端攀升。未来,随着智能化与绿色化趋势深化,行业有望在2030年前实现“全球高端市场占有率超20%”的战略目标78。